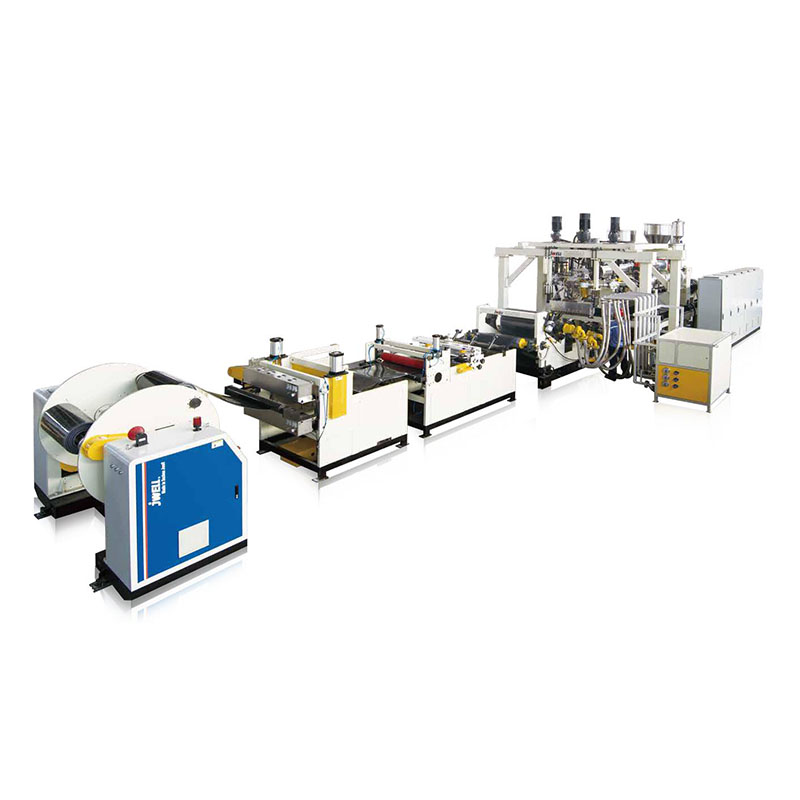

Línea de extrusión de láminas de protección ambiental de polvo de calcio y PP

Línea de extrusión de láminas ecológica PP + CaCo3

Desarrollado por la empresa Jwell, utiliza las tres extrusoras para coextrusión de 3 o 4 capas. Esta línea adopta el último tornillo ventilado PP + CaCo3 de Jwell y el dispositivo de control de computadora PLC y el dispositivo de detección automática de espesor para que la máquina pueda maximizar el porcentaje de CaCo3 en la producción de la hoja para reducir el costo de la hoja y la hoja producida puede obtener buenas propiedades físicas y capacidades de procesamiento adicionales. Es la máquina de chapa más avanzada de China.

Especificaciones técnicas principales

|

Modelo |

JW-120/100 / 45-1500 |

|

Ancho de los productos |

1320 mm |

|

Espesor de productos |

0,3 mm |

|

Estructura de la capa |

A / B / C / A |

|

Capacidad |

800 kg / h |

Nota: Las especificaciones están sujetas a cambios sin previo aviso.

Exhibición de productos terminados

Composición de la máquina de extrusión de plástico.

La máquina principal de una máquina de extrusión de plástico es una extrusora, que se compone de un sistema de extrusión, un sistema de transmisión y un sistema de calefacción y refrigeración.

Sistema de extrusión

El sistema de extrusión incluye extrusora, sistema de alimentación, cambiador de pantalla, bomba dosificadora, matriz en T. El plástico se plastifica en una masa fundida uniforme a través del sistema de extrusión y se extruye continuamente mediante el tornillo bajo la presión establecida en el proceso.

Tornillo y barril: Es la parte más importante de la extrusora. Está directamente relacionado con el rango de aplicación y la productividad de la extrusora. Está hecho de aleación de acero de alta resistencia y resistencia a la corrosión. El cilindro coopera con el tornillo para lograr triturar, ablandar, fundir, plastificar, ventilar y compactar el plástico, y transporta el caucho de manera continua y uniforme al sistema de moldeo.

Sistema de alimentación: su función es transportar uniformemente diferentes formas de plásticos a la tolva de la extrusora.

Cambiador de pantalla: Su función es eliminar todo tipo de impurezas en el plástico.

Bomba de medición:Equipar una bomba frente a la extrusora, verificar la presión antes de la bomba y controlar la velocidad de extrusión, lo que puede minimizar la pulsación y la alimentación irregular del material y garantiza que el polímero se extruya sin problemas y se entregue continuamente al cabezal de la matriz. La carcasa de la bomba adopta acero de aleación de alta calidad y

el engranaje utiliza acero cromado templado u otros materiales metálicos de alta calidad que garantizan una alta eficiencia y a prueba de fugas.

T-die: La función del T-die es convertir el plástico fundido que gira en un movimiento paralelo y lineal, que se introduce de manera uniforme y suave.

Sistema de transmisión

La función del sistema de accionamiento es impulsar el tornillo y suministrar el par y la velocidad requeridos por el tornillo en el proceso de extrusión. Por lo general, consta de un motor, un reductor y un cojinete.

Dispositivo de calentamiento y enfriamiento

El calentamiento y enfriamiento son condiciones necesarias para que tenga lugar el proceso de extrusión de plástico.

1. La extrusora generalmente utiliza calentamiento eléctrico, que se divide en calentamiento por resistencia y calentamiento por inducción. La lámina calefactora se instala en el cuerpo, el cuello y la cabeza. El dispositivo de calentamiento calienta el plástico en el cilindro externamente para aumentar la temperatura y alcanzar la temperatura requerida para la operación del proceso.

2. El dispositivo de enfriamiento de la extrusora está configurado para asegurar que el plástico esté en el rango de temperatura requerido por el proceso. Específicamente, es para excluir el exceso de calor generado por la fricción por cizallamiento causado por la rotación del tornillo, para evitar que la temperatura sea demasiado alta para hacer que el plástico se descomponga, se queme o se le dificulte la forma. El enfriamiento del barril se divide en dos tipos: enfriamiento por agua y enfriamiento por aire. En general, las extrusoras pequeñas y medianas son más adecuadas para el enfriamiento por aire, y las de gran tamaño se enfrían principalmente con agua o se combinan con dos formas de enfriamiento.